ریختهگری دقیق (Investment Casting) یا ریختهگری با موم از دست رفته، یکی از پیشرفتهترین روشهای ریختهگری برای تولید قطعات فلزی با دقت ابعادی بالا و شکلهای پیچیده است. در این روش، ابتدا مدل قطعه با موم یا مواد پلیمری ساخته شده و با پوششی از سرامیک قالبگیری میشود. پس از خشک شدن، موم بهوسیله حرارت خارج میگردد و قالبی دقیق برای ریختن فلز مذاب باقی میماند. قالبهای سرامیکی قادرند جزئیات بسیار ظریف را بازتولید کنند، بهطوریکه اغلب نیازی به ماشینکاری نهایی نیست.

این فرآیند با طیف متنوعی از آلیاژها مانند سوپرآلیاژهای نیکل، فولاد زنگنزن، آلیاژهای آلومینیوم و کبالت قابل اجراست. کاربردهای گستردهای در صنایع هوافضا، پزشکی، انرژی و دفاعی دارد. همچنین، در طلاسازی و دندانپزشکی، از رزینهای خاص بهجای موم برای ساخت مدلهای دقیقتر استفاده میشود.

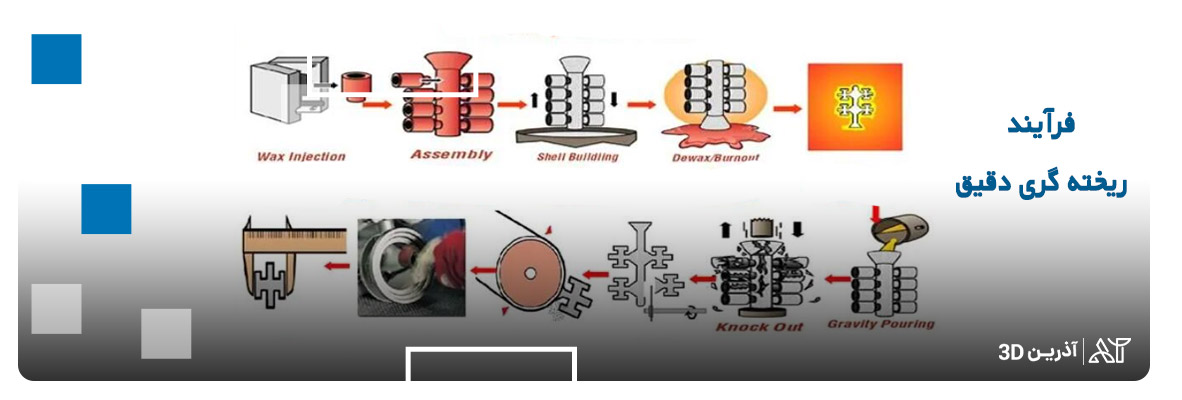

مراحل اصلی شامل ساخت مدل مومی، خوشهسازی، پوشش سرامیکی، ذوب موم، پخت قالب و ریختهگری فلز است. کنترل دقیق شرایط محیطی برای کیفیت نهایی ضروری است. ریختهگری دقیق به دلیل سطح صاف، دیواره یکنواخت و دقت بالا، گزینهای ایدهآل برای تولید انبوه قطعات مهندسی است.

سفارش ریخته گری دقیق

ثبت سفارش ریخته گری دقیق نیازمند چندین جلسه مشاوره و آماده سازی طرح نهایی است. ابتدا شما باید طرح مورد نظر خود را برای کارشناسان مجموعه ارسال کنید تا با استفاده از نرم افزارهای تخصصی، اصلاحات لازم را برای داشتن خروجی با کیفیت، ظریف و زیبا داشته باشید .

سپس در فرآیند ریخته گری دقیق مجموعه، خدمات فنی با رزین های متنوعی با درصد وکس های مختلف از برند های معتبر جهانی انجام می شود و نگرانی بابت وزن تمام شده، صافی سطح و کیفیت جزییات و پیچیدگی طرح نخواهید داشت.

سفارش ریخته گری دقیق با چه متریالی قابل انجام است؟

سفارش ریخته گری دقیق با انواع آلیاژ ها به انتخاب متقاضیان قابل انجام است که هم می توان با متریالی که خود متقاضی تهیه می کند فرآیند ریخته گری دقیق را انجام داد و هم می توان از طیف وسیعی از آلیاژ های ذوبی مجموعه آذرین استفاده کرد. با این حال برای ثبت سفارش ریخته گری سرمایه گذاری، تنها باید از طریق سایت یا شماره تماس های موجود با کارشناسان مجموعه ارتباط گرفته و درخواست خود را ثبت نمایید.

خدمات ریخته گری دقیق

خدمات ریخته گری دقیق در سه مرحله مطابق با نیاز مشتریان انجام می شود که عبارتند از:

- طراحی و پرینت پروتوتایپ یا نسخه اولیه

- پرینت کستینگ ریخته گری (مشتری می تواند خودش ریخته گری طلا یا نقره را انجام دهد)

- ریخته گری کامل (کارشناسان تمامی مراحل ریخته گری دقیق را از طراحی تا تولید انجام خواهند داد)

نکته 1: توجه داشته باشید که در صورتی که ریخته گری دقیق توسط کارشناسان ما انجام شود، مجموعه از رزین های ریخته گری وکس که در انواع مختلفی موجود است، استفاده خواهد کرد.

نکته 2 : در حال حاضر خدمات ریخته گری دقیق آذرین تنها برای نقره انجام می شود.

همچنین آذرین به عنوان یکی از شرکت های پیشرو در خدمات ریخته گری دقیق در ایران، این افتخار را دارد تا خدمات ریخته گری خود را در حوزه طلا و جواهر به مشتریان ارائه دهد.

قیمت خدمات ریخته گری دقیق

قیمت ریخته گری دقیق بسته به نوع و پیچیدگی قطعه، جنس ماده اولیه، وزن و حجم قطعه، تعداد تولید، نوع قالب و روش ریخته گری، نیاز یا عدم نیاز به عملیات پس ریخته گری، زمان تحویل، نیروی کار و محل انجام کار تعیین می شود. البته در این میان با توجه به وارداتی بودن برخی تجهیزات و مواد اولیه برای ساخت، نوسانات دلاری می تواند هزینه سفارش شما را کاهش یا افزایش دهد. البته در ادامه به بررسی تخصصی تر هزینه خدمات ریخته گری با رزین و سایر آلیاژهای درخواستی شما خواهیم پرداخت تا اگر شما نیازمند طراحی ریخته گری دقیق با سایر مواد هستید از هزینه های اولیه برای طراحی و ساخت اطلاع داشته باشید..

همچینن شما باید از طریق شماره تماس 05138930098 با کارشناسان مجموعه تماس گرفته و قیمت ریخته گری را با موم از دست رفته جویا شوید.

قیمت ریخته گری دقیق با رزین

قیمت ریخته گری دقیق با رزین به عوامل مختلفی از جمله نوع رزین، هزینه های جانبی قالب، کیفیت رزین مورد نیاز، ابعاد و حجم رزین مورد استفاده و سفارش شما بستگی دارد. از آنجایی که بسیاری از رزین های مورد استفاده برای ساخت قطعات دندانپزشکی و طلا و جواهر وارداتی هستند، هزینه های مربوط به گمرک و مالیات می تواند بر نرخ نهایی ریخته گری دقیق رزین تاثیرگذار باشد.

دستگاه تزریق موم ریخته گری دقیق

دستگاه تزریق موم ریخته گری دقیق ، دستگاهی است که برای تزریق موم مذاب به داخل قالب های ریخته گری استفاده می شود. تا مدل های مومی دقیق و باکیفیت تولید شوند. این دستگاه معمولا دارای سیستم های کنترل دما و فشار دقیق هستند تا در طی فرایند ذوب از دمای مناسب و فشار یکنواخت تزریق موم اطمینان حاصل شده و مدل مومی عاری از حباب و پلیسه باشد. این دستگاه دارای برخی اجزاء اصلی است که کارکرد هرچه بهتر دستگاه کمک می کند. این اجزا مهم عبارتند از:

- مخزن ذوب موم

- نازل تزریق

- سیستم کنترل دما

- سیستم کنترل فشار

- سیستم وکیوم

- سیستم گیره قالب

کاربردهای ریخته گری دقیق

ریخته گری دقیق برای طیف وسیعی از حوزه های کاری و صنایع کاربرد دارد و متخصصان این حوزه ها با استفاده از این فناوری به تکنولوژی های جذابی دست پیدا کرده اند. برخی از صنایع مهمی که از ریخته گری دقیق برای پیشبرد اهداف خود استفاده می کنند، عبارتند از:

- نفت و گاز

- خودرو

- هستهای

- موتور اسپرت

- راهآهن

- دریایی و پزشکی

کاربردهای ریخته گری دقیق با رزین

کاربردهای ریخته گری دقیق با رزین در صنایع و حرفه هایی است که نیازمند دقت و ظرافت بیشتری هستند و به دلیل پیچیدگی طراحی برخی مدل ها، انعطاف پذیری ماده شکل گیرنده از اهمیت بسیار زیادی برخوردار است. برخی از کاربردهای ریخته گری رزین در صنایع عبارتند از:

- خودروسازی

- الکترونیک

- جواهرسازی

- پزشکی

- هنر و دکوراسیون

- مدلسازی

- دندانپزشکی

- صنعت مدلسازی

- ریختهگری طلا

متریال مورد استفاده در ریخته گری دقیق

طیف گستردهای از فلزات غیرآهنی و آهنی و سوپر آلیاژها در ریخته گری دقیق مورد استفاده مهندسان این صنعت قرار می گیرد. با این حال مهمترین و پرکاربردترین فلزات استفاده شده در ریخته گری سرمایه گذاری عبارتند از:

- فولاد کربنی

- فولاد ضد زنگ

- آلومینیوم

- آلیاژهای دما بالا شامل: اینکونل ، هستلوی x و استلایت

- برنج و برنز

- روی

- انواع رزین ذوبی

مزایای ریخته گری دقیق

مزایای ریخته گری دقیق در صنایع و حوزه های کاری بسیار گسترده است و برخی از مهم ترین این مزایا عبارتند از:

- حذف محدودیت های طراحی و ساخت

- کنترل وزن نهایی قطعه

- مقرون به صرفه بودن برای تولیدات خاص

- دقت و کیفیت سطح بالا

- پرداخت نهایی آسان و سریع

- کیفیت سطح قابل قبول

- سرعت بالا در مقایسه با سایر رو های تولیدی

فرآیند ریخته گری دقیق

فرآیند ریخته گری دقیق بسیار ساده است و تنها با چند قدم می توان به راحتی از این فناوری برای تولید قطعات سنگین و سبک استفاده کرد. در ادامه به بررسی فرایند صفر تا صد ریخته گری با موم خواهیم پرداخت.

- طراحی قالب: طبق نقشه اولیه، مهندسان ما طراحی قالب را تکمیل میکند.

- تزریق موم: موم توسط دستگاه تزریق موم تزریق میشود. طرح مومی قطعات ریختهگری شده مورد نظر با قالبگیری تزریقی تولید میشود.

- درخت مونتاژ: الگوها به یک چوب مومی مرکزی به نام اسپرو (sprue) متصل میشوند تا یک خوشه ریختهگری یا درخت مونتاژ تشکیل دهند.

- ساخت پوسته: پوسته با فرو بردن مجموعه در دوغاب سرامیکی مایع و سپس در بستری از ماسه بسیار ریز ساخته میشود. تا شش لایه را میتوان به این روش طراحی کرد. پوسته در هر لایه خشک و سپس لایه بعدی اجرا می شود.

- دیواکس: وقتی سرامیک خشک شد، آن را حرارت داده تا موم ذوب میشود و موم ذوب شده از پوسته خارج شود.

- ریختهگری: در فرآیند مرسوم، پوسته با فلز مذاب به روش ریختهگری ثقلی پر میشود. با سرد شدن فلز، قطعات و دریچهها، اسپرو و محفظه ریختهگری به صورت جامد ریختهگری میشوند.

- ناک اوت: وقتی فلز خنک و جامد شد، پوسته سرامیکی با ارتعاش یا دستگاه برش از آن جدا میشود.

- قطع کردن:قطعات با استفاده از اره اصطکاکی پرسرعت از چوب صنوبر مرکزی بریده میشوند.

- سنگ زنی: بعد از اینکه قطعه ریختهگری بریده شد، قسمت ریختهگری با دقت سنگزنی میشود.

- بازرسی و عملیات پس از ریخته گری: قطعه ریختهگری شده طبق نقشه و درخواست کیفیت توسط بازرس بررسی خواهد شد. در صورت وجود قطعات نامعتبر، قطعه تولید شده، تعمیر و دوباره بازرسی میشود.

- ریختهگری نهایی: پس از عملیات پرداخت سطح، قطعات ریختهگری شده فلزی با الگوهای مومی اصلی مطابقت داده میشوند و آماده ارسال به مشتری خواهند بود.

انواع ریخته گری دقیق

انواع ریخته گری دقیق براساس نیاز مشتری و بازار، بودجه و سرمایه و آلیاژهای آهنی یا غیرآهنی تقسیم بندی شده است و هر مشتری می تواند باتوجه به نیاز خود و آلیاژهای انتخابی ریخته گری مناسب را با نظر کارشناسان این حوزه انتخاب نماید. در ادامه به بررسی تخصصی تر انواع ریخته گری های دقیق پرداخته شده است تا شما با این صنعت و فناوری بیشتر آشنا شوید.

ریختهگری گچی

ریختهگری گچی از گچ به عنوان ماده قالب استفاده میکند و برای تولید قطعات ریختهگری فلزات غیرآهنی با هندسههای پیچیده مناسب است. این فرآیند معمولاً برای ساخت قطعات آلیاژ آلومینیوم، منیزیم و روی به دلیل سیالیت خوب و قابلیتهای ارائه جزئیات قالب گچی استفاده میشود.

ریختهگری پوسته سرامیکی

ریختهگری پوسته سرامیکی از مواد سرامیکی مقاوم در برابر دمای بالا به عنوان قالب استفاده میکند که برای ریختهگری دقیق آلیاژهایی با نقطه ذوب بالا مانند آلیاژهای پایه کبالت، آلیاژهای پایه نیکل و… مناسب است و اغلب برای تولید پرههای توربین و قطعات موتور در زمینه هوافضا استفاده میشود.

ریخته گری تحت فشار

با استفاده از ریخته گری تحت فشار، میتوان قطعات فلزی با کیفیت بالا را برای آلیاژهای آهنی و غیرآهنی از جمله آلومینیوم، روی و منیزیم تولید کرد. ریختهگری تحت فشار یک فرآیند تولید کارآمد برای تولید انبوه قطعات فلزی کوچک تا متوسط با تلرانسهای دقیق است.

ما در اذرین تلاش می کنیم که از فرآیندهای ریخته گری تحت فشار محفظه گرم و سرد برای ریخته گری هندسه های پیچیده و مقاطع دیواره نازک که به راحتی با سایر روش های ریخته گری تولید نمیشوند، استفاده کنیم. برخی از آلیاژهایی که توسط کارشناسان ما تولید می شوند، عبارتند از:

- آلیاژهای ریختهگری تحت فشار آلومینیوم

- آلیاژهای ریخته گری روی

- آلیاژهای ریختهگری تحت فشار منیزیم

جدول مقایسه استاداردهای ریخته گری تحت فشار و ریخته گری گرانشی

| استاندارد | ریختهگری تحت فشار | ریختهگری گرانشی |

| حداکثر اندازه قطعه سفارشی | 600×500×300 میلیمتر - ۲۳.۶×۲۰×۱۲ اینچ |

۱۵۰۰×۱۵۰۰×۱۵۰۰ میلیمتر - ۵۹×۵۹×۵۹ اینچ

|

| حداقل اندازه قطعه سفارشی | ۱×۲×۲ میلیمتر - ۰.۰۴×۰.۰۸×۰.۰۸ اینچ |

۱۰×۳۰×۳۰ میلیمتر - ۰.۴×۱.۲×۱.۲ اینچ

|

| ضخامت دیواره حداقل | ۰.۴ میلیمتر - ۰.۰۱۲ اینچ | ۲ میلیمتر - ۰.۱ اینچ |

| حداکثر ضخامت دیواره | ۱۲ میلیمتر - ۰.۵ اینچ | ۱۰۰ میلیمتر- ۴ اینچ |

| حداقل وزن خالص | ۱۵ گرم | ۵۰ گرم |

| حداکثر وزن خالص | ۳۸ کیلوگرم | ۳۰۰ کیلوگرم |

| تحمل | ۰.۳٪ اندازه قطعه | ۰.۴٪ اندازه قطعه |

| حداقل تحمل | ± 0.2 میلیمتر | ± 0.5 میلیمتر |

| مقرون به صرفه | ۵۰۰+ عدد | ناموجود |

ریخته گری دقیق با واتر گلس ( آب شیشه)

ریخته گری دقیق با واترگلس با نام ریختهگری سیلیکات سدیم نیز شناخته میشود؛ فرآیند ریخته گری آن بسیار شبیه به ریخته گری دقیق است. در این فناوری از واتر گلس به عنوان چسب برای پوسته ریخته گری استفاده می شود. علاوه بر آن در این فرآیند، سطح نهایی بسیار بهتر و دقت ابعادی بسیار بالاتری نسبت به ریخته گری ماسه ای دارد که باعث می شود تا بتوان اشکال پیچیده تری را طراحی و پیاده سازی کرد.همچنین ریخته گری با موم از دست رفته واتر گلس مناسب برای تولید قطعات فولادی که از چسب سدیم سیلیکات استفاده کرده اند، است و انتخابی مناسب برای ریخته گری های بزرگ که مواد اولیه آنها عمدتا فولاد و آهن هستند به شمار می رود.

مزایای ریخته گری دقیق با واترگلس

مزایای ریخته گری دقیق با واتر گلس عبارتند از:

- کیفیت سطح نهایی بهتر نسبت به ریختهگری ماسهای

- دقت ابعادی بیشتر نسبت به ریختهگری ماسهای

- طراحی و تولید قطعات پیچیدهتر

- مناسب برای قطعات بزرگتر نسبت به روش ریختهگری دقیق سنتی

- ارزانتر از ریختهگری دقیق

- زمان تحویل کوتاهتر نسبت به ریختهگری دقیق

- مزایای زیستمحیطی

ریخته گری ماسه ای

ریخته گری ماسه ای فرآیندی است که در آن فلز مذاب در قالبی ساخته شده از ماسه ریخته می شود تا به شکل دلخواه در آید. قالب با ریختن شن و ماسه در اطراف یک الگو، برداشتن الگو و سپس ریختن فلز مذاب ساخته می شود. پس از سرد و جامد شدن فلز، قالب ماسه ای جدا شده و قطعه ریخته گری نمایان می شود.

همچنین با استفاده از تکنیک های ریخته گری ماسه ای، می توان محصولاتی با اندازه ها و سطوح پیچیدگی مختلف تولید کرد. از این روش می توان برای ریخته گری اشیایی چون پین یا یک قطار راه آهن استفاده کرد. اما نکته جالب در رابطه با ریخته گری ماسه ای این است که این ریخته گری با طیف وسیعی از فلزات از جمله چدن، آهن چکشخوار، فولاد، آلیاژهای نیکل، آلیاژهای مس، آلیاژهای آلومینیوم و آلیاژهای منیزیم سازگار است .

ریخته گری دقیق پوسته ای

ریخته گری دقیق پوسته ای یک فرآیند ریخته گری دقیق است که به دلیل توانایی تولید قطعات ریخته گری با کیفیت و دقت ابعادی بالا مشهور است. برخلاف ریختهگری ماسهای سنتی ، قالبگیری پوستهای شامل ایجاد یک پوسته نازک و سختشده در اطراف یک الگو است که متعاقباً با فلز مذاب پر میشود تا قطعه ریختهگری مورد نظر تولید شود.

مواد مورد استفاده برای ریخته گری دقیق پوسته ای

قالبگیری پوستهای از نظر موادی که میتوان ریختهگری کرد، تنوع بالایی دارد. هم فلزات آهنی و هم فلزات غیرآهنی میتوانند با موفقیت در این فرآیند به کار گرفته شوند. برخی از فلزات آهنی و غیر آهنی که معمولاً در ریخته گری پوسته ای مورد استفاده قرار می گیرند، عبارتند از:

- چدن

- فولاد کربنی

- فولاد آلیاژی

- فولاد ضد زنگ

- آلیاژهای آلومینیوم

- آلیاژهای مس

مزایای ریخته گری دقیق پوسته ای

مزایای ریخته گری دقیق پوسته ای ویژگی های متعددی را نسبت به روش های سنتی ریخته گری ماسه ای به کاربران ارائه می دهد و این خدمت را به انتخابی مناسب برای بسیاری از صنایع تبدیل کرده است.

- پرداخت سطحی عالی: مخلوط ماسهای با روکش رزینی نرم که در قالبگیری پوستهای استفاده میشود، قطعات ریختهگری با کیفیت سطحی عالی تولید میکند و اغلب نیاز به فرآیندهای تکمیلی گسترده را از بین میبرد.

- دقت ابعادی مناسب: ماهیت سلب قالب پوستهای منجر به ریختهگری با ابعاد و تلرانسهای دقیق میشود و نیازهای ماشینکاری را کاهش میدهد.

- قابلیت شکلدهی پیچیده: قالبگیری پوستهای میتواند طرحهای پیچیده و سخت را در خود جای دهد و امکان تولید قطعات ریختهگری با جزئیات پیچیده را فراهم کند.

- تولید سریعتر: در مقایسه با ریختهگری ماسهای، قالبگیری پوستهای به دلیل کاهش زمان مورد نیاز برای آمادهسازی قالب، چرخه تولید سریعتری را ارائه میدهد.

- کاهش عیوب تولید: استفاده از پوسته سخت شده، عیوبی مانند آخالهای ماسه و تخلخل گازی را به حداقل میرساند و در نتیجه کیفیت ریختهگری بالاتر میرود.

- تطبیقپذیری مواد: قالبگیری پوستهای را میتوان با طیف وسیعی از فلزات استفاده کرد و انعطافپذیری در انتخاب مواد را فراهم میکند.

انواع ریخته گری دقیق بر اساس کاربرد

انواع ریخته گری دقیق براساس کاربرد نیز دسته بندی شده است تا در زمان انتخاب آلیاژ یا ماده ای که می خواهید با آن ریخته گری انجام دهید، سردردگمی کمتری داشته باشید. برخی از شناخته شده ترین ریخته گری های دقیق بر اساس کاربرد در صنایع، عبارتند از:

- ریخته گری دقیق الومینیوم: تولید قطعات آلومینیومی با دقت بالا

- ریخته گری دقیق فولاد ضد زنگ: تولید قطعات فولاد ضد زنگ با دقت بالا

- ریخته گری دقیق مس: تولید قطعات مسی با دقت بالا

- ریخته گری دقیق تیتانیوم: تولید قطعات تیتانیومی با دقت بالا

سخن پایانی

در نهایت باید گفت که خدمات ریخته گری دقیق و استفاده از این فناوری می تواند هزینه های شما را در برخی بخش های صنعتی کاهش داده و با توجه به کاربردهای گسترده ای که این فناوری در صنایع هسته ای، پزشکی و نظامی دارد، نمی توان از استفاده از ان چشم پوشی کرد. در نهایت توصیه می شود تا برای ثبت سفارش محصولاتی که برای تولید انها باید از ریخته گری سرمایه گذاری استفاده کنید، حتما از مجموعه های معتبر و شناخته شده استفاده نمایید.

همچنین باید به این نکته اشاره کرد که خدمات ریخته گری دقیق آذرین از مرحله طراحی تا اجرا امکان پذیر است و امکانی را برای شما مشتریان محترم فراهم کرده است تا بتوانید خدمت ریخته گری دقیق را با آلیاژهای انتخابی خود انجام دهید. مجموعه ما به عنوان یکی از شرکت های پیشرو در این زمینه، تنها خدمات ریخته گری خود را با طلا و نقره انجام می دهد. برای کسب اطلاعات بیشتر و استفاده از خدمات مجموعه شما می توانید از طریق راه های ارتباطی موجود با کارشناسان ما تماس گرفته و سوالات خود را پیرامون موارد چالش برانگیز پرس و جو کنید.